Une gestion optimisée des flux physiques internes et inter-sites représente des enjeux économiques majeurs pour une entreprise. Les exigences de plus en plus fortes en termes de réactivité, flexibilité,… conduisent à de nouveaux problèmes scientifiques.

Le laboratoire G-SCOP est partenaire d’un projet, piloté par Renault Trucks – site de Bourg en Bresse, dont les objectifs sont de :

« Définir les concepts innovants qui permettront d’obtenir une organisation des flux performante et « LEAN » entre un fournisseur et un donneur d’ordre sur le périmètre spécifique de l’assemblage poids lourds. Il s’agit en particulier, d’organiser l’ensemble des flux au meilleur coût global pour le fournisseur et pour le client»

et ceci en :• optimisant au plus juste l’organisation physique et le pilotage des flux chez le fournisseur, pendant le transport et jusqu’aux lignes d’assemblage (en terme d’implantation, organisation des transports, notion de massification des flux) à l’aide de nouveaux outils numériques de simulation des flux physiques adaptés aux caractéristiques de l’assemblage de poids lourds (produits n’existant pas sur le marché actuellement).

• développant de nouvelles solutions d’emballages durables

• développant de nouvelles solutions techniques de supports universels permettant l’assemblage et le transport d’un sous-ensemble depuis son lieu de préparation jusqu’à son point de consommation en ligne de montage (qu’il soit interne à un site ou multi sites)

• partant de l’opérateur (Strike zone, one motion) pour améliorer l’ergonomie et la valeur ajoutée (intégration de la réalité virtuelle dans la conception des supports de montage/transport).

• développant de nouvelles solutions d’emballages durables

• développant de nouvelles solutions techniques de supports universels permettant l’assemblage et le transport d’un sous-ensemble depuis son lieu de préparation jusqu’à son point de consommation en ligne de montage (qu’il soit interne à un site ou multi sites)

• partant de l’opérateur (Strike zone, one motion) pour améliorer l’ergonomie et la valeur ajoutée (intégration de la réalité virtuelle dans la conception des supports de montage/transport).

Les partenaires :

- Renault Trucks : groupe dans le domaine de la construction mécanique

- MECACORP : groupe dans l’activité de l’injection plastique

- 2MCP : PME spécialisée dans la mécanique et chaudronnerie

- Piroux Industrie : ETI spécialisée dans la mécanique, chaudronnerie, serrurerie, peinture

- 3 partenaires académiques : Grenoble INP – laboratoire G-SCOP, ENISE et IFMA.

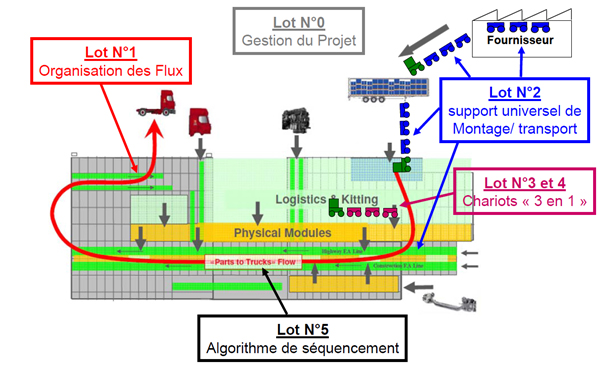

L’organisation générale du programme OptiFlux+ est indiquée ci-dessous autour de 5 lots:

• Lot N°1 : Mettre en place l’organisation des flux physiques pour atteindre le schéma cible souhaité en 2014.

• Lot N°2 : Développer de nouveaux concepts d’emballage, de conditionnement, de transport et d’assemblage flexibles (supports universels) et qui répondent à l’ensemble des contraintes pour garantir une solution globale performante pour le donneur d’ordre et le fournisseur (réduction des stocks intermédiaires).

• Lot N°3 : Développer des nouveaux concepts de chariot de transport de sous-ensembles pour réduire les manipulations de pièces sur la fonction échappement des véhicules.

• Lot N°4 : Développer des nouveaux concepts de chariot de transport de sous-ensembles pour réduire les manipulations de pièces sur les autres fonctions du véhicule.

• Lot N°5 : Engager des travaux de recherche sur la définition de l’algorithme de séquencement des véhicules en ligne de montage pour intégrer l’ensemble des contraintes d’exploitation.

• Lot N°2 : Développer de nouveaux concepts d’emballage, de conditionnement, de transport et d’assemblage flexibles (supports universels) et qui répondent à l’ensemble des contraintes pour garantir une solution globale performante pour le donneur d’ordre et le fournisseur (réduction des stocks intermédiaires).

• Lot N°3 : Développer des nouveaux concepts de chariot de transport de sous-ensembles pour réduire les manipulations de pièces sur la fonction échappement des véhicules.

• Lot N°4 : Développer des nouveaux concepts de chariot de transport de sous-ensembles pour réduire les manipulations de pièces sur les autres fonctions du véhicule.

• Lot N°5 : Engager des travaux de recherche sur la définition de l’algorithme de séquencement des véhicules en ligne de montage pour intégrer l’ensemble des contraintes d’exploitation.

La procédure actuellement utilisée chez Renault Trucks est celle du car sequencing. Ceci consiste à respecter des contraintes d’espacement et de succession entre les options des produits (par exemple deux camions avec l’option A doivent être espacés de au moins deux camions sans l’option A).

Cette approche présente certains inconvénients : tout d'abord les contraintes d’espacement ne sont pas triviales à définir. Et d'autre part le respect de ces contraintes n’assure pas une régularité de la charge sur chacun des postes, car elles ne parviennent pas à saisir la vraie surcharge de travail à minimiser.

Pour remédier à ces problèmes notre étude propose une approche totalement différente en se basant sur les temps opératoires effectifs. Nous nous se concentrons donc sur la minimisation de la surcharge de travail. Ceci permettra de diminuer les risques d’arrêt de ligne, mais aussi les risques de non-qualité et les risques liés à l’ergonomie.

Nous développons et testons de nouvelles approches pour résoudre ce problème basées sur les outils mathématiques du type : programmation linéaire, programmation dynamique et métaheuristiques.